1、原料问题:不合适的塑料材质或不合格的原材料可能导致出料不均匀,使用回收料时,如果其质量不稳定,含有杂质或水分过多,都可能影响挤出机的出料稳定性,如果塑料颗粒大小不均,大的颗粒与小颗粒的熔融指数不同,也可能导致出料波动。

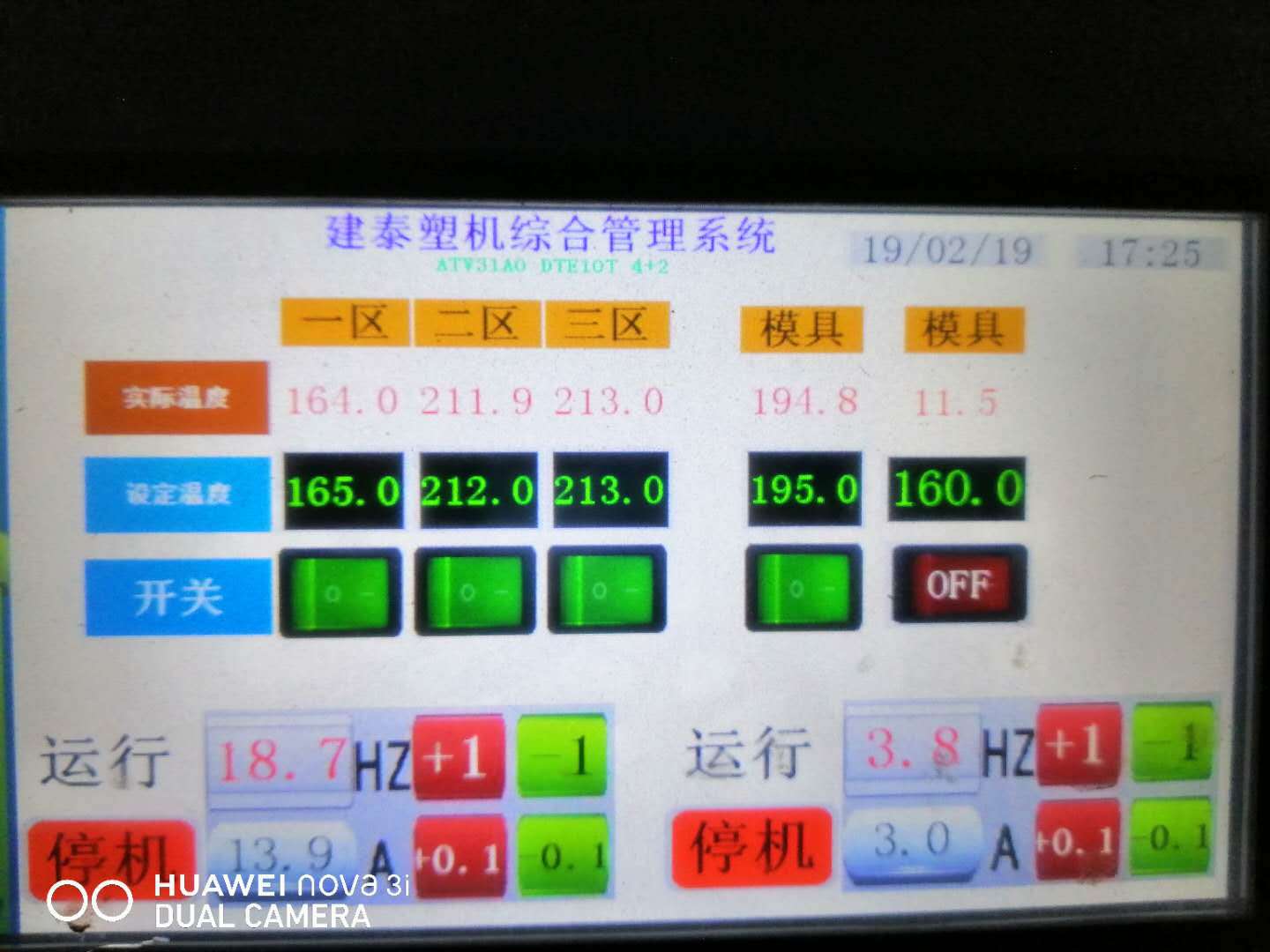

2、挤出机温度控制问题:挤出机温度对塑料的熔融状态有直接影响,如果温度控制不稳定或设置不当,可能导致塑料在挤出过程中无法充分熔化或产生气泡,过高或过低的温度都可能影响塑料的流动性,从而导致出料不稳定。

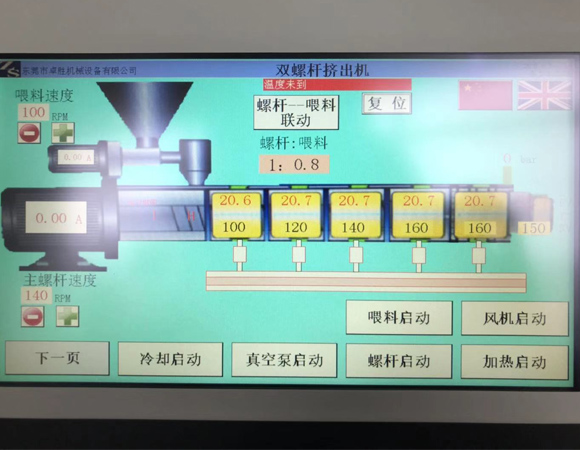

3、螺杆转速问题:螺杆转速是影响挤出机出料的重要因素之一,转速过快可能导致塑料在挤出机内停留时间不足,无法充分熔化;转速过慢则可能导致塑料在挤出机内停留时间过长,塑料因长时间受热而降解,选择合适的螺杆转速对于保证出料的稳定性至关重要。

4、设备问题:如果设备本身存在问题,如螺杆磨损、泵送系统问题等,也可能导致出料不稳定,如果模具设计不合理或堵塞,也可能影响出料的均匀性和稳定性。

针对这些问题,可以采取以下措施来解决:

1、检查和调整原料:使用质量稳定的原材料,避免使用回收料或使用经过处理的回收料,确保塑料颗粒大小均匀。

2、控制温度:根据塑料的特性和要求,合理设置挤出机的温度,并保持温度控制稳定。

3、调整螺杆转速:根据原料的特性和实验数据,选择合适的螺杆转速。

4、检查设备:定期检查和维护设备,确保设备处于良好状态,检查螺杆、泵送系统等关键部件是否磨损或损坏,并及时更换,检查模具的设计和通畅性,确保其正常工作。

仅供参考,如果无法解决您遇到的问题,建议寻求专业技术人员的帮助。

TIME

TIME